Drukarki custom made

Przemysłowe drukarki cyfrowe projektowane na zamówienie – dostosowane do Twojego produktu, materiału i procesu. Dowolna technologia atramentu (UV-LED, solvent, food), dowolny format (flatbed, single pass, systemy specjalistyczne). Rozwiązania szyte na miarę – od prototypu po linię produkcyjną.

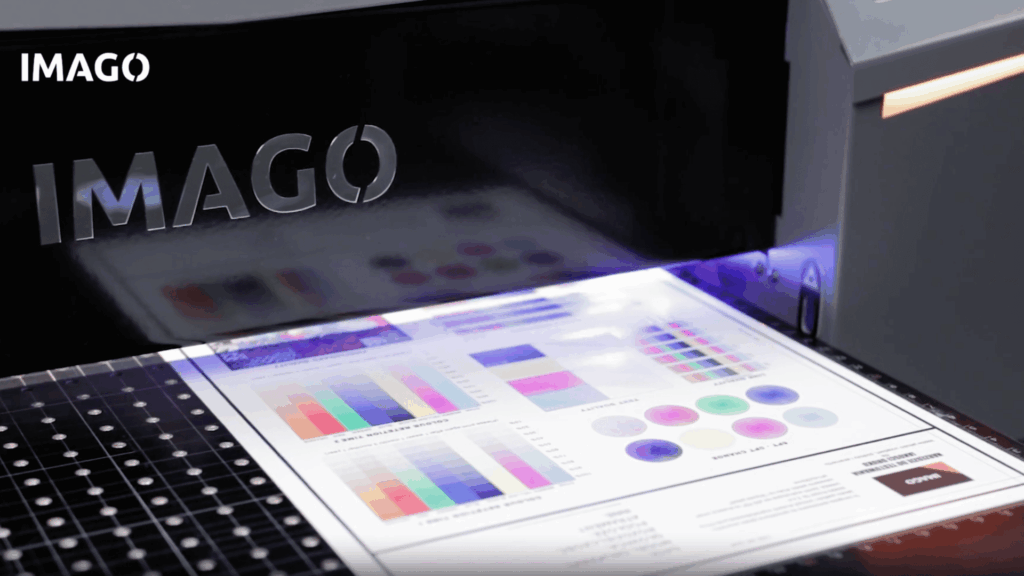

Single Pass

Druk pełnokolorowy w jednym przejściu na taśmach materiałowych. Single Pass IMAGO to system UV LED 600x600 dpi z obsługą CMYK i białego podkładu, zapewniający wysoką wydajność i trwałość nadruków. Zaprojektowany w Polsce – stworzony do pracy w Twojej produkcji. Stworzony dla średnich i dużych zakładów produkcyjnych.

Poznaj produktTwoje wymagania, nasze rozwiązanie – bez kompromisów

Drukarki Custom Made IMAGO to przemysłowe systemy druku cyfrowego projektowane i produkowane na zamówienie – pod Twój produkt, materiał, proces i skalę produkcji. Ich potencjał doceniają właściciele i menedżerowie firm, którzy mają nietypowe wymagania wykraczające poza standardową ofertę rynkową – czy to pod względem formatu urządzenia, technologii atramentu, specyfiki materiału czy integracji z istniejącą linią produkcyjną.Drukarki Custom Made IMAGO realizują pełne spektrum technologii druku cyfrowego Drop-on-Demand (DOD): od UV-LED (druk na tworzywach, szkle, metalach) przez solvent (folie, materiały elastyczne) i atrament wodny (karton, papier), po atrament spożywczy (druk bezpośredni na czekoladzie, wypiekach) czy funkcjonalny (nanocząsteczki srebra, farby niewidzialne).

Obsługujemy zarówno drukarki stołowe (flatbed) – dla małych i średnich serii z precyzyjnym pozycjonowaniem – jak i systemy Single Pass integrowane z liniami produkcyjnymi, gdzie produkt porusza się w stałym takcie pod nieruchomą listwą głowic.Sprawdzą się wszędzie tam, gdzie standardowe rozwiązania nie odpowiadają na specyficzne potrzeby: w FMCG i kosmetyce (opakowania premium, eliminacja etykiet), przemyśle spożywczym (druk na żywności), AGD i elektronice (panele, tabliczki znamionowe), automotive (komponenty odporne chemicznie), farmacji (clean room), przemyśle szklarskim (flakony, butelki premium), materiałach budowlanych (płytki, panele HPL/MDF) oraz w instytutach badawczych (R&D, testy formulacji atramentów). Custom Made to urządzenie dopasowane do Twojej produkcji – nie odwrotnie.

Czym są drukarki Custom Made i jak działają?

Drukarki Custom Made IMAGO to urządzenia projektowane indywidualnie – od analizy wymagań klienta, przez dobór technologii i prototypowanie, po wdrożenie i wsparcie serwisowe. W przeciwieństwie do standardowych drukarek katalogowych, które mają z góry określone parametry (rozmiar stołu, technologia atramentu, pole zadruku), Custom Made dostosowuje każdy element do specyfiki Twojego produktu i procesu. Podstawą wszystkich naszych systemów Custom Made jest technologia piezoelektryczna Drop-on-Demand (DOD), w której głowice z ogromną precyzją wyrzucają mikroskopijne krople atramentu nawet kilkadziesiąt tysięcy razy na sekundę. Dzięki temu realizujemy projekty na szeroką gamę materiałów: szkło, metal, aluminium, drewno, tworzywa sztuczne (PP, PE, ABS, PS, PMMA, PC), folia elastyczna, karton, ceramika, a nawet produkty spożywcze (czekolada, wypieki).

Custom Made IMAGO przechodzi proces Discovery → Proof Lab (testy na Twoim materiale) → projektowanie i prototypowanie → FAT/SAT (odbiory) → wdrożenie i szkolenia. Nie kupujesz „kota w worku” – przed decyzją widzisz konkretne wyniki na Twoich próbkach.

Jakie formaty urządzeń oferujemy?

- Flatbed (drukarki stołowe) – druk na płaskich powierzchniach z precyzyjnym pozycjonowaniem; idealne do małych i średnich serii, testów, proof-of-concept. Możliwość personalizacji: nietypowe wymiary stołu (od kilkudziesięciu cm² po kilka m²), dodatkowe osie (Z regulowana automatycznie, oś obrotowa), systemy wizyjne (pozycjonowanie względem reliefu), robotyka (podawanie/odbieranie detali), aktywacja powierzchni (plazma, corona, flame).

- Single Pass (w linii produkcyjnej) – druk w takcie produkcji; produkt porusza się stałym taktem pod nieruchomą listwą głowic bez zatrzymywania linii. Pełna integracja z przenośnikami, podajnikami i systemami MES/ERP – druk danych zmiennych (numery partii, kody QR, wersje kampanii) bez przestojów. Technologie: UV-LED (tworzywa, szkło, metale), solvent (folie), food (druk na żywności).

- Systemy specjalistyczne – urządzenia hybrydowe (transport pasowy + regulacja Z), drukarki rolowe (roll-to-roll), systemy z nadążaniem (moduł drukujący porusza się z materiałem – idealne dla rur, profili), rozwiązania laboratoryjne (obserwacja procesów inkjet, testy formulacji), clean room (medycyna, farmacja).

- Dodatkowe moduły: systemy wizyjne (kontrola jakości, automatyczna inspekcja), robotyka (ramiona do manipulacji elementami), aktywacja powierzchni (dla trudnych materiałów PP/PE), integracja MES/ERP (pełna komunikacja z systemami produkcyjnymi), clean room (standardy medyczne/farmaceutyczne), systemy dejonizacji (dla materiałów elektrostatycznych).

Technologie atramentów – pełne spektrum możliwości

W przeciwieństwie do standardowych drukarek, które obsługują jedną technologię atramentu, Custom Made IMAGO realizuje projekty z pełnym spektrum formulacji – dobierając technologię optymalną dla Twojego materiału, aplikacji i wymagań dotyczących trwałości nadruku.

UV-LED – atrament utwardzany natychmiast światłem ultrafioletowym; tworzy wytrzymałą warstwę odporną na ścieranie, chemikalia i promieniowanie UV.

Zastosowania: tworzywa sztuczne (PP, PE, ABS, PS, PMMA, PC), szkło (flakony, butelki premium – płaskie strefy), metale (aluminium, stal – panele, obudowy), materiały budowlane (płytki ceramiczne, panele HPL/MDF), drewno i laminaty (meble, opakowania).

Branże: FMCG, kosmetyka, AGD, elektronika, komponenty przemysłowe.

Solvent – atrament na bazie rozpuszczalników; wysoka odporność zewnętrzna, elastyczność, przyczepność do trudnych powierzchni.

Zastosowania: folie elastyczne, materiały opakowaniowe, etykiety przemysłowe, reklama outdoor.

Branże: opakowania zbiorcze, materiały elastyczne, signage.

Atrament wodny (aqua) – ekologiczny, bezpieczny, idealny dla materiałów porowatych.

Zastosowania: papier, karton, materiały opakowaniowe.

Branże: opakowania kartonowe, etykiety, druk ekologiczny.

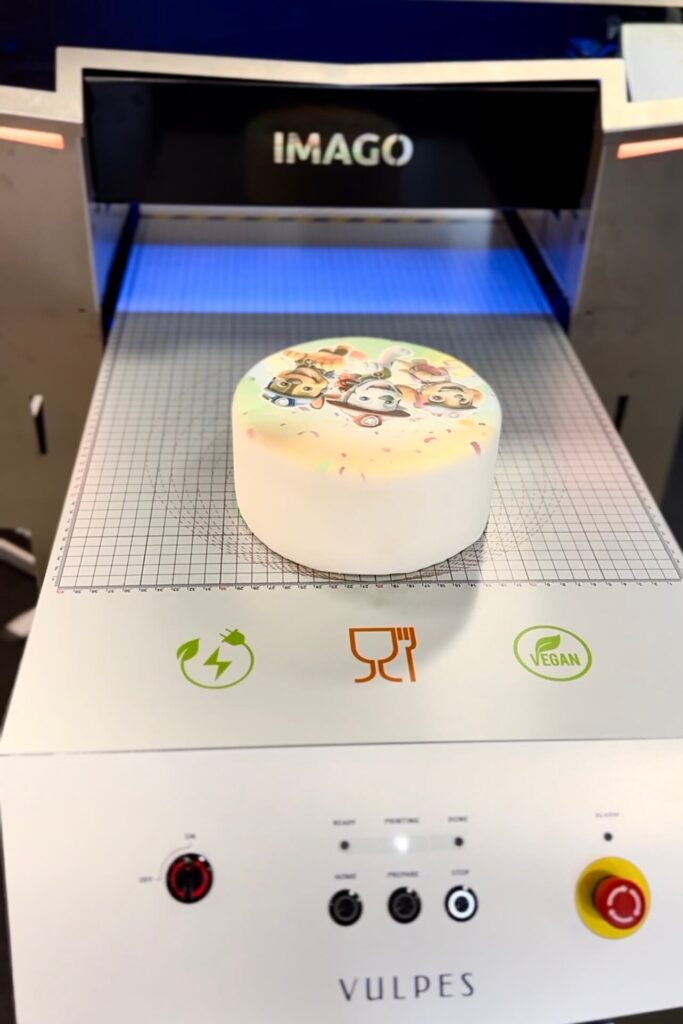

Spożywczy (food) – jadalny atrament do druku bezpośrednio na żywności.

Zastosowania: czekolada (materiał tłuszczowy + jadalny atrament wodny – technologia światowej klasy opracowana przez R&D IMAGO), wypieki (ciastka, torty, pierniki), owoce (jabłka, cytrusy – personalizacja premium).

Branże: przemysł cukierniczy, piekarniczy, fresh food, gastronomia premium.

Funkcjonalny (specjalistyczny) – formulacje niestandardowe opracowywane w INKnovation Lab. Nanocząsteczki srebra (druk przewodzący – elektronika drukowana, zabezpieczenia dokumentów), farby niewidzialne (zabezpieczenia, mennictwo, dokumenty wartościowe), formulacje dedykowane (adhezja do ekstremalnie trudnych powierzchni, odporność na temperatury ekstremalne, specyficzne wymagania regulacyjne).

W przypadku Custom Made nie jesteś ograniczony katalogiem – jeśli Twoja aplikacja wymaga specjalistycznej formulacji, INKnovation Lab opracuje dedykowany atrament z testami adhezji, trwałości i jakości odwzorowania. Współpracujemy z producentami atramentów, mając dostęp do najnowszych formulacji na rynku.

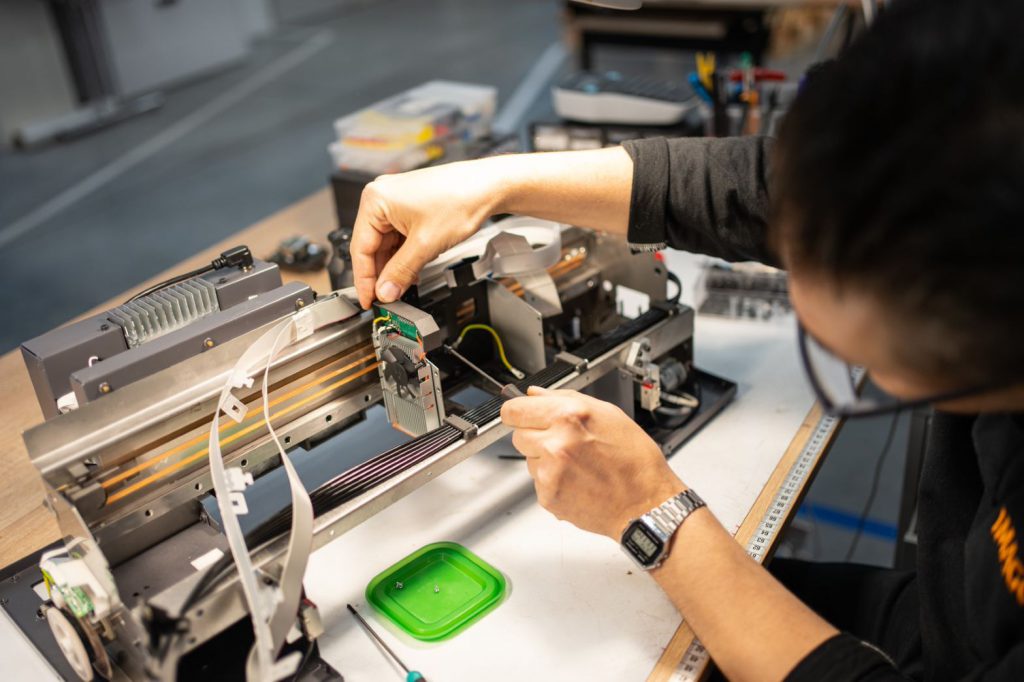

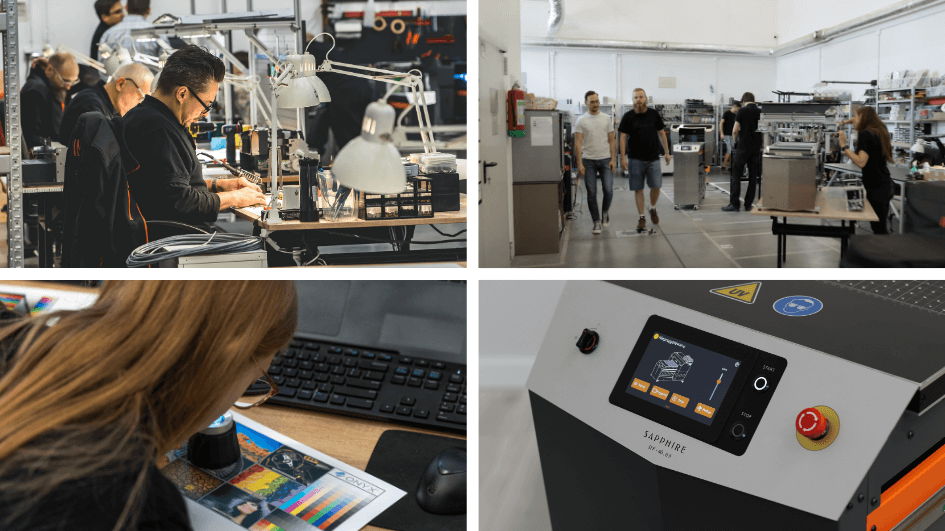

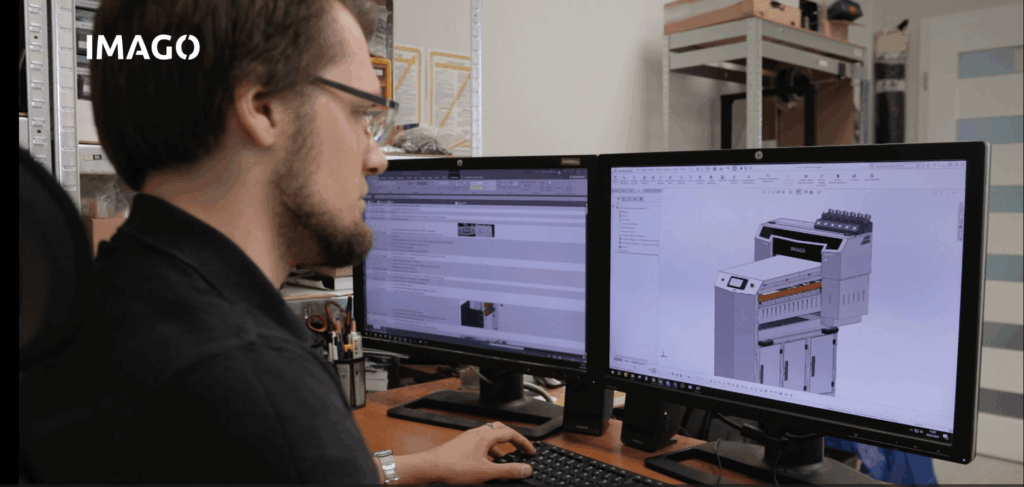

Dział R&D i laboratoria – serce innowacji IMAGO

Dział Badawczo-Rozwojowy IMAGO od 2013 roku koncentruje się na tworzeniu dedykowanych systemów druku cyfrowego dla przemysłu. Zespół inżynierów z kompetencjami w mechanice, automatyce, programowaniu, inżynierii płynów i chemii atramentów – płynnie posługujących się językiem angielskim – realizuje projekty Custom Made od analizy potrzeb po uruchomienie gotowych systemów u klienta.

Proof Lab – laboratorium testowe dla materiałów klientów. Próby druku na próbkach (do 50 szt.), testy adhezji (tape test, cross-hatch), testy odporności (ścieranie, chemia, UV, temperatura, wilgoć), kalibracja kolorystyczna (RAL, PANTONE, ΔE ≤ 2). Raport z rekomendacjami: technologia atramentu, obróbka wstępna, parametry procesu.

INKnovation Lab

Laboratorium formulacji atramentów. Opracowywanie dedykowanych atramentów pod specyficzne materiały klienta, testy trwałości/adhezji/jakości odwzorowania, współpraca z producentami atramentów (dostęp do najnowszych formulacji), badania zgodności z normami (kontakt pośredni/bezpośredni z żywnością, wymogi medyczne/farmaceutyczne).

Certyfikaty i nagrody potwierdzają jakość:

✓ Certyfikat ISO 9001:2015 (2023) – gwarancja powtarzalności procesów

✓ 3 Złote Medale na Festiwalu Marketingu (2022) – innowacyjność technologiczna

✓ Produkt Roku 2023 (ploter Vulpes) – uznanie branży spożywczejIMAGO nie tylko dostarcza maszyny – tworzy technologie, które nie istnieją na rynku. Od 2013 roku rozwijamy know-how, które pozwala nam projektować i produkować urządzenia Custom Made niezależnie od technologii atramentu, formatu urządzenia czy specyfiki aplikacji.

Technologia druku w anodowanym aluminium

Opracowanie formulacji atramentu i parametrów procesu dla druku odpornego na ekstremalne ścieranie i działanie środków chemicznych.

Zastosowanie: tabliczki znamionowe przemysłowe, oznaczenia trwałe w automotive, komponenty AGD. Odporność przekraczająca wymagania norm przemysłowych.

Druk przewodzący nanocząsteczkami srebra

Rozwój systemów funkcjonalnych opartych na atramencie z nanocząsteczkami srebra.

Zastosowanie: elektronika drukowana (anteny, czujniki, obwody), zabezpieczenia dokumentów (elementy przewodzące niemożliwe do skopiowania), mennictwo (integracja NFC/RFID). Precyzja dozowania i powtarzalność procesu na poziomie przemysłowym.

Druk spożywczy na czekoladzie

Autorska technologia druku na materiale tłuszczowym (czekolada) jadalnym atramentem wodnym. Technologia światowej klasy, potwierdzona przez kluczowych klientów: „Technologia druku na czekoladzie rozwinięta przez IMAGO to rozwiązanie światowej klasy… jakość wydruków jest najwyższa na rynku”.

Zastosowanie: przemysł cukierniczy, gastronomia premium, personalizacja produktów spożywczych.

Systemy wizyjne i pozycjonowanie

Integracja druku cyfrowego z systemami wizyjnymi i oprogramowaniem do precyzyjnego pozycjonowania nadruku względem reliefu produktu.

Zastosowanie: mennictwo (druk na monetach/medalach z uwzględnieniem wypukłości), zabezpieczenia dokumentów, komponenty z gotowym reliefem. Precyzja pozycjonowania ±0,1 mm.

Od Discovery do wdrożenia

Współpraca z IMAGO to przejrzysty proces, w którym każdy etap jest jasno zdefiniowany – od pierwszego spotkania po uruchomienie produkcji seryjnej i długoterminowe wsparcie.

1. Discovery – analiza wymagań (2–5 dni)

- Spotkanie z zespołem IMAGO: inżynier procesów, specjalista ds. atramentów, kierownik projektu. Analiza produktu: materiał, wymiary, specyfikacja powierzchni (energia powierzchniowa, porowatość, obróbka), wymagana jakość nadruku (rozdzielczość, odporność, kalibracja koloru).

- Określenie parametrów: takt produkcji (dla Single Pass), pole zadruku, objętość produkcji, integracja z istniejącą linią/systemami MES/ERP.

- Weryfikacja wykonalności technicznej i wstępna wycena (CAPEX + szacunkowy TCO).

2. Proof Lab – testy i próby (5–10 dni roboczych)

- Próby druku na materiale klienta (do 50 szt. próbek) – różne technologie atramentu, parametry procesu, obróbki wstępne (jeśli wymagane).

- Testy adhezji (tape test, cross-hatch), odporności (ścieranie Taber/Crockmeter, chemia – alkohol/detergenty/kwasy, UV, temperatura, wilgoć), kalibracji koloru (RAL, PANTONE, ΔE). Raport z testów zawiera: zdjęcia próbek, wyniki pomiarów adhezji/odporności, rekomendowaną technologię atramentu, zalecenia dot. obróbki wstępnej (plazma/corona/flame), parametry procesu (moc UV, liczba przejść).

- Decyzja o projekcie oparta na faktach, nie założeniach.

3. Projektowanie i prototypowanie (4–12 tygodni, zależnie od złożoności)

- Projekt mechaniczny (konstrukcja ramy, system transportu, regulacje wysokości), projekt elektryczny (zasilanie, sterowniki, sensory), oprogramowanie sterujące (HMI w języku polskim, presety materiałowe, integracja z MES/ERP – jeśli wymagane).

- Dobór komponentów: głowice drukujące (Epson Precision Core / Xaar / inne – zależnie od aplikacji), pompy atramentowe, lampy UV (dla UV-LED), systemy transportu (przenośniki, podajniki, systemy pozycjonowania).

- Prototyp + testy funkcjonalne w IMAGO (wydajność, powtarzalność, stabilność procesu).

- FAT (Factory Acceptance Test) – odbiór u producenta z pełną dokumentacją techniczną.

4. Wdrożenie i uruchomienie (1–3 tygodnie)

- Dostawa, instalacja mechaniczna/elektryczna, integracja z linią produkcyjną klienta (dla Single Pass) lub instalacja standalone (dla flatbed).

- SAT (Site Acceptance Test) – odbiór u klienta według kryteriów uzgodnionych w fazie Discovery.

- Szkolenie operatorów (obsługa HMI, wymiana atramentu, codzienne utrzymanie, reagowanie na alarmy) i działu utrzymania ruchu/UR (diagnostyka, konserwacja, regulacje zaawansowane).

- Pakiet serwisowy SLA (czas reakcji, dostępność części zamiennych, wizyty serwisowe), dokumentacja techniczna (instrukcje obsługi, schematy elektryczne, listy części zamiennych), presety materiałowe (biblioteka parametrów dla testowanych materiałów).

5. Wsparcie i rozwój – długoterminowe partnerstwo

- Lokalne wsparcie techniczne (Warszawa, Lublin, Gliwice, Bydgoszcz) – telefon, e-mail, zdalne wsparcie, wizyty serwisowe.

- Dostęp do INKnovation Lab – testy nowych materiałów (gdy klient wprowadza nowe produkty/SKU), optymalizacja parametrów procesu (redukcja zużycia atramentu, zwiększenie prędkości), rozwój nowych formulacji (gdy wymagania się zmieniają).

- Możliwość modernizacji i rozbudowy urządzenia – dodanie modułów (systemy wizyjne, robotyka, aktywacja powierzchni), upgrade oprogramowania, zwiększenie pola zadruku/wydajności.

- Przewidywalność na każdym etapie – od Discovery do go-live.

- Żadnych niespodzianek, żadnych ukrytych kosztów.

Dlaczego IMAGO? Lokalna produkcja i filozofia partnera

Projektowanie i produkcja w Polsce – pełna kontrola jakości, krótki czas reakcji, elastyczność w modyfikacjach projektu. W przeciwieństwie do międzynarodowych korporacji z sztywnymi katalogami, IMAGO jako polski producent dostosowuje się do indywidualnych wymagań klienta – od pierwszego spotkania po lata wsparcia serwisowego. Biura i serwis w Polsce: Warszawa (siedziba, R&D, Proof Lab, INKnovation Lab), Lublin (biuro handlowe), Gliwice (serwis), Bydgoszcz (serwis). Wsparcie techniczne w języku polskim – brak barier komunikacyjnych, szybka reakcja na zgłoszenia, lokalne magazyny części zamiennych. Średni czas reakcji serwisu: <24h (telefon/zdalne wsparcie), <48h (wizyta w terenie).Filozofia „operator-first”: Interfejsy HMI w języku polskim – intuicyjne, bez żargonu technicznego; presety materiałowe – operator wybiera profil z biblioteki, system automatycznie ustawia parametry (brak konieczności ręcznej kalibracji); automatyczne bazowanie i monitoring – system sam kontroluje wysokość detalu, poziom atramentu, moc lamp UV, temperaturę/wilgotność; szkolenia operatorów i działu UR – praktyczne, dostosowane do poziomu wiedzy uczestników, z materiałami w języku polskim.

Długoterminowe partnerstwo

IMAGO to nie sprzedawca maszyn, ale partner projektowy, który rozwija się razem z biznesem klienta. Kompleksowe wsparcie: od Discovery, przez Proof Lab i wdrożenie, po serwisowanie i przyszłe modernizacje. Możliwość rozbudowy urządzeń o nowe moduły (gdy proces się zmienia, gdy pojawiają się nowe wymagania). Dostęp do najnowszych technologii atramentów i głowic drukujących (współpraca z Epson, producentami atramentów, partnerami technologicznymi). Pakiety SLA – przewidywalność kosztów eksploatacyjnych (TCO), minimalizacja przestojów (downtime), budżetowanie utrzymania na lata do przodu.Doświadczenie potwierdzone przez klientów: „Urządzenie Aquila Aluminium to obecnie najlepsze rozwiązanie na rynku do produkcji niezniszczalnych tabliczek” – klient przemysłowy. „Technologia druku na czekoladzie rozwinięta przez IMAGO to rozwiązanie światowej klasy… jakość wydruków jest najwyższa na rynku” – klient z przemysłu spożywczego.

IMAGO Custom Made = technologia na miarę + lokalne wsparcie + długoterminowe partnerstwo. Nie kupujesz maszyny – zyskujesz partnera, który rozwiązuje Twoje problemy technologiczne.

Najważniejsze korzyści drukarek Custom Made:

Pełna personalizacja pod Twój produkt i proces

Drukarki Custom Made IMAGO projektowane są indywidualnie – dopasowujemy pole zadruku, wysokość osi Z, typ transportu, technologię atramentu i dodatkowe moduły pod Twoje wymagania. Nie musisz dostosowywać produktu do maszyny ani zmieniać procesu produkcyjnego – to urządzenie wpasowuje się w Twoją linię, Twój rytm, Twój materiał. Od nietypowych gabarytów (kilka cm² do kilku m²) po specjalistyczne funkcje (clean room, systemy wizyjne, robotyka) – każdy element dopasowany do Twojej specyfikacji.

Dowolna technologia atramentu – bez ograniczeń

UV-LED (tworzywa, szkło, metale), solvent (folie elastyczne), atrament wodny (karton, papier), spożywczy (druk na żywności – czekolada, wypieki), przewodzący (nanocząsteczki srebra), niewidzialne farby – obsługujemy pełne spektrum technologii piezoelektrycznych Drop-on-Demand. Jeśli Twoja aplikacja wymaga specjalistycznej formulacji, INKnovation Lab opracuje dedykowany atrament z testami adhezji, trwałości i jakości odwzorowania. Nie jesteś ograniczony katalogiem – technologia dopasowana do Twojego materiału.

Flatbed lub Single Pass – format pod Twój proces

Systemy Single Pass integrują się z liniami produkcyjnymi – druk w takcie, produkt porusza się pod listwą głowic bez zatrzymywania produkcji (przewidywalna przepustowość, stabilny OEE, eliminacja etykiet). Drukarki Custom Flatbed działają jako stanowiska autonomiczne – precyzyjne pozycjonowanie, idealne do małych/średnich serii, testów, proof-of-concept, personalizacji produktów. Wybierasz architekturę pod swój proces produkcyjny – nie odwortnie. Możliwe też systemy hybrydowe, rolowe, z nadążaniem – dowolna konfiguracja.

Proof Lab i INKnovation Lab – testuj przed decyzją

Proof Lab pozwala przetestować druk na Twoim materiale przed podjęciem decyzji (adhezja, odporność na ścieranie/chemię/UV, kalibracja koloru RAL/PANTONE). INKnovation Lab opracowuje dedykowane formulacje atramentów – dla ekstremalnie trudnych powierzchni, specyficznych wymagań odporności lub zastosowań niszowych. Zespół R&D z 12-letnim doświadczeniem projektuje rozwiązania, które nie istnieją na rynku – od druku na czekoladzie (technologia światowej klasy) po przewodzący nanocząsteczkami srebra. Nie kupujesz „kota w worku” – decyzja oparta na faktach.

Lokalna produkcja, polski serwis, wsparcie 24/7

Projektowanie i produkcja w Polsce – krótki czas reakcji, elastyczność w modyfikacjach projektu, pełna kontrola jakości. Lokalne wsparcie techniczne (Warszawa, Lublin, Gliwice, Bydgoszcz) – średni czas reakcji <24h telefon/zdalnie, <48h wizyta w terenie. Interfejsy HMI w języku polskim, szkolenia operatorów i działu UR, pakiety SLA (przewidywalność TCO, minimalizacja przestojów). Dokumentacja techniczna, presety materiałowe, dostęp do części zamiennych – wszystko po polsku, bez barier komunikacyjnych.

Długoterminowe partnerstwo i możliwość rozwoju

Kompleksowe wsparcie od Discovery, przez Proof Lab i wdrożenie, po serwisowanie i przyszłe modernizacje urządzeń. Możliwość rozbudowy o nowe moduły (systemy wizyjne, robotyka, aktywacja powierzchni) gdy proces się zmienia lub pojawiają się nowe wymagania. Dostęp do najnowszych technologii atramentów i głowic drukujących (współpraca z Epson, producentami atramentów, partnerami technologicznymi). IMAGO to nie sprzedawca maszyn, ale partner projektowy, który rozwija się razem z Twoim biznesem – od prototypu po lata produkcji seryjnej.

Zamów konsultację – poznaj możliwości drukarek tworzonych na zamówienie

Masz nietypowy produkt, materiał lub proces? Skontaktuj się z nami – wspólnie przeanalizujemy Twoje wymagania i zaproponujemy rozwiązanie szyte na miarę. Proces rozpoczyna się od 30-minutowej rozmowy:

- Analiza Twojego produktu i procesu produkcyjnego

- Określenie wykonalności technicznej i wstępna wycena

- Plan dalszych działań: Proof Lab → projekt → wdrożenie

Skontaktuj się z nami, aby uzyskać pomoc w doborze systemu Custom Made dopasowanego do Twojej produkcji.